TẤM VẬT LIỆU HỖN HỢP NHỰA-VẬT LIỆU RỜI RẠC ĐA LỚP

Tình trạng kỹ thuật của WPC truyền thống

WPC đã biết thường bao gồm tỷ lệ tương thích của gỗ và nhựa nhiệt dẻo (thường là polypropylen, polyethylen hay PVC, v.v.). Cả hai thành phần gỗ và nhựa có thể lấy từ các nguồn tái chế. WPC có thể được chế tạo theo nhiều cách. Công nghệ thông dụng nhất hiện nay là công nghệ ép đùn, trong đó các thành phần gỗ (xay thành hạt mịn), nhựa nhiệt dẻo và phụ gia được trộn thành hỗn hợp ở trạng thái nóng chảy dưới nhiệt độ và áp suất cao và tạo hình trong một khuôn đúc liên tục. WPC có khả năng chịu nước tốt, hạn chế cong vênh, nứt… Chúng cũng có độ bền cao vì không chịu sự ảnh hưởng xâm nhập của mối mọt cũng như các yếu tố từ môi trường tự nhiên bên ngoài. Hạn chế quan trọng nhất của WPC là khả năng chịu tải thấp do phân bố đồng đều giữa hai pha của vật liệu là gỗ và nhựa. Hạn chế quan trọng thứ hai của vật liệu WPC là có tỷ trọng cao do gỗ bị nén dưới nhiệt độ và áp suất cao trong quá trình đùn nếu thành phần nhựa là polypropylene hay polyethylene do các nhựa này khó tạo xốp được như PVC.

Bản chất kỹ thuật của tấm vật liệu WPC đa lớp

Tấm vật liệu WPC đa lớp được đề xuất nhằm khắc phục các nhược điểm nêu trên, cụ thể là nhằm tạo ra tấm vật liệu hỗn hợp nhựa-vật liệu rời rạc có khả năng chịu tải cao và tỷ trọng thấp, liên kết giữa hai pha vật liệu rời rạc và nhựa được cải thiện.

Không như WPC thông thường, trong đó thành phần gỗ (nghiền thành hạt mịn), nhựa nhiệt dẻo và phụ gia được trộn thành hỗn hợp ở trạng thái nóng chảy trước khi tạo hình trong một khuôn đúc liên tục, tấm vật liệu hỗn hợp nhựa-vật liệu rời rạc được tạo thành từ việc cung cấp các lớp nhựa và các lớp vật liệu rời rạc được phân lớp độc lập, được nén trong trạng thái nóng chảy của các lớp nhựa xen kẽ các lớp vật liệu rời rạc và làm nguội. Trong quá trình nén này, các lớp vật liệu rời rạc trộn lẫn với nhựa nóng chảy từ các lớp nhựa liền kề tạo thành các lớp vật liệu rời rạc-nhựa với tỷ lệ vật liệu rời rạc cao. Các lớp vật liệu rời rạc-nhựa này liên kết với các lớp nhựa liền kề thành tấm vật liệu. Do sự phân lớp này, các lớp nhựa tập trung sẽ tạo nên khả năng chịu tải cao cho tấm vật liệu hỗn hợp nhựa-vật liệu rời rạc, các lớp vật liệu rời rạc được nén dưới áp suất thấp hơn so với quá trình ép đùn thông thường sẽ tạo nên tỷ trọng thấp cho tấm vật liệu hỗn hợp đa lớp.

Mô tả vắn tắt

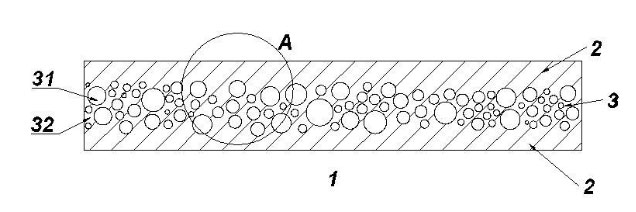

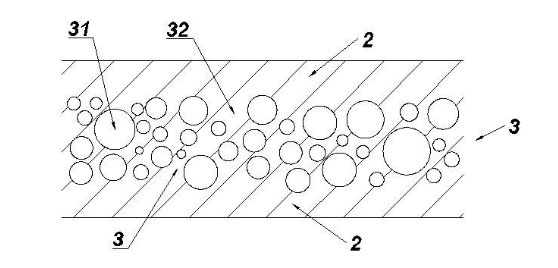

Như được thể hiện trên Fig. 1A, tấm vật liệu hỗn hợp nhựa-vật liệu rời rạc đa lớp 1 bao gồm hai lớp nhựa 2 và một lớp vật liệu rời rạc-nhựa 3 nằm xen kẽ hai lớp nhựa 2, trong đó lớp vật liệu rời rạc-nhựa bao gồm vật liệu rời rạc 31 được trộn với nhựa 32.

Fig. 1A

Fig. 1B là hình vẽ sơ lược phóng to thể hiện vùng A trên Fig. 1A.

Như được thể hiện trên Fig. 1B, nhựa 32 này chính là nhựa của hai lớp nhựa 2 từ hai lớp nhựa được cấp lúc ban đầu sẽ chảy vào để liên kết với vật liệu rời rạc và, theo một phương án, còn có thể liên kết với nhau. Tuy nhựa 32 là nhựa của hai lớp nhựa 2, nhưng một lớp giữa được gọi là lớp vật liệu rời rạc-nhựa thay vì lớp vật liệu rời rạc vì muốn nhấn mạnh vào việc lớp này bao gồm vật liệu rời rạc 31 được trộn và liên kết chắc chắn với các lớp nhựa 2 nhờ nhựa mà chảy vào các khe hở và tạo thành một phần của lớp vật liệu rời rạc-nhựa.

Fig. 1B

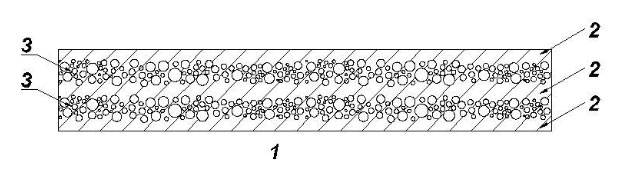

Theo một phương án khác, như được thể hiện trên Fig. 2, tấm vật liệu hỗn hợp nhựa-vật liệu rời rạc 1 bao gồm ba lớp nhựa 2 và hai lớp vật liệu rời rạc-nhựa 3 nằm xen kẽ giữa ba lớp nhựa 2.

Fig. 2

Mô tả chi tiết

Tấm vật liệu hỗn hợp 1 được tạo thành từ việc cung cấp các lớp nhựa ban đầu và các lớp vật liệu rời rạc phân lớp độc lập, nén trong trạng thái nóng chảy của các lớp nhựa được cấp với lớp vật liệu rời rạc nằm xen kẽ dọc theo bề mặt của các lớp nhựa và làm nguội. Trong quá trình nén này, các lớp vật liệu rời rạc trộn lẫn với nhựa nóng chảy từ các lớp nhựa liền cận tạo thành các lớp vật liệu rời rạc-nhựa với tỷ lệ vật liệu rời rạc cao. Các lớp vật liệu rời rạc-nhựa này liên kết với các lớp nhựa liền kề thành tấm vật liệu. Do sự phân lớp này, các lớp nhựa tập trung sẽ tạo nên khả năng chịu tải cao cho tấm vật liệu hỗn hợp 1, các lớp vật liệu rời rạc tập trung được nén dưới áp suất thấp hơn so với quá trình ép đùn WPC thông thường sẽ tạo nên tỷ trọng thấp cho tấm vật liệu hỗn hợp đa lớp theo sáng chế.

Thuật ngữ “vật liệu rời rạc” trong bản mô tả này biểu thị vật liệu dạng miếng, mảnh, vụn mà khi xếp thành lớp sẽ tồn tại các khe hở. Theo đó, vật liệu rời rạc được sử dụng để tạo ra các khe hở mà “đủ lớn” cho nhựa chảy vào là liên kết sâu như là một thành phần của lớp được tạo thành thay vì chỉ liên kết ở phía bề mặt hoặc sâu hơn một chút, qua đó tạo ra tấm vật liệu hỗn hợp 1 gồm các lớp liên kết chặt với nhau mà tỷ trọng của tấm tạo thành không cao quá.

Theo các phương án khác nhau, vật liệu rời rạc có thể khác nhau, vật liệu rời rạc 31 có thể là hạt gỗ, mảnh gỗ, sợi thực vật, sợi thủy tinh, sợi vải, vỏ trấu, vải vụn hoặc các vật liệu tương tự. Ngoài ra, một lớp vật liệu rời rạc-nhựa có thể bao gồm hai hoặc nhiều hơn loại vật liệu rời rạc khác nhau. Thậm chí, với tấm vật liệu hỗn hợp 1 bao gồm nhiều lớp vật liệu rời rạc-nhựa, chẳng hạn hai lớp như Fig. 2, mỗi lớp có thể bao gồm các loại vật liệu rời rạc khác nhau.

Theo một phương án khác, vật liệu rời rạc 31 là hạt nguyên liệu được tạo trước bằng công nghệ tạo hạt ép đùn, trong đó các loại vật liệu rời rạc như hạt gỗ, mảnh gỗ, sợi thực vật, sợi thủy tinh, sợi vải, vỏ trấu, vải vụn hoặc các vật liệu tương tự được nghiền thành hạt nhỏ kích thước từ 0.5-5 mm, nhựa nhiệt dẻo và phụ gia được trộn thành hỗn hợp ở trạng thái nóng chảy trước khi tạo hình thành dạng dây có đường kính từ 1-5 mm trong một khuôn đúc liên tục, làm nguội và cắt nhỏ thành hạt với kích thước nằm trong khoảng 1-15 mm.

Thành phần nhựa của các lớp nhựa 2 rất đa dạng, có thể được chọn từ nhóm bao gồm tất cả các loại nhựa như PP, PE, PS, ABS, PA, PET, PVC…

Ví dụ thực hiện

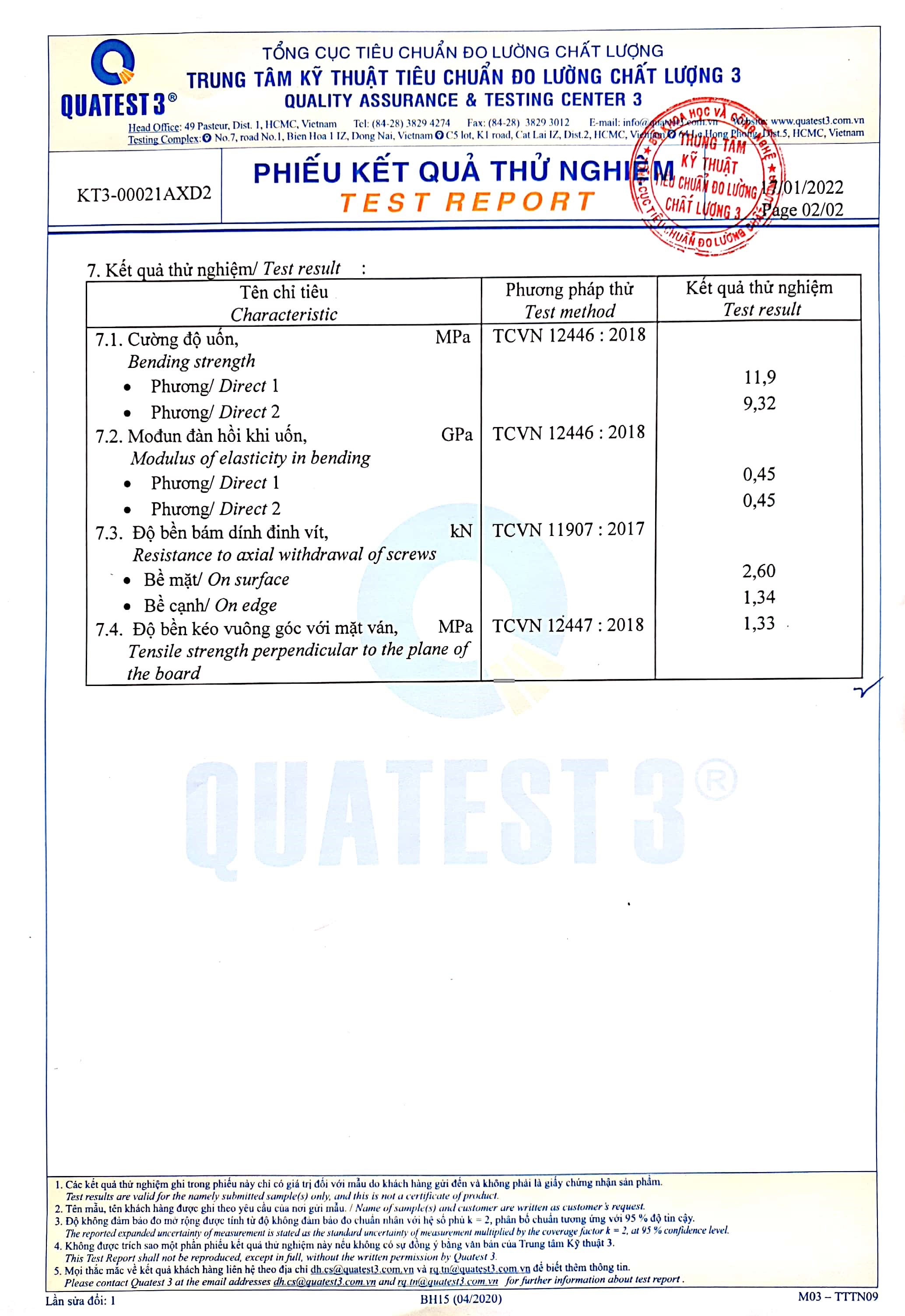

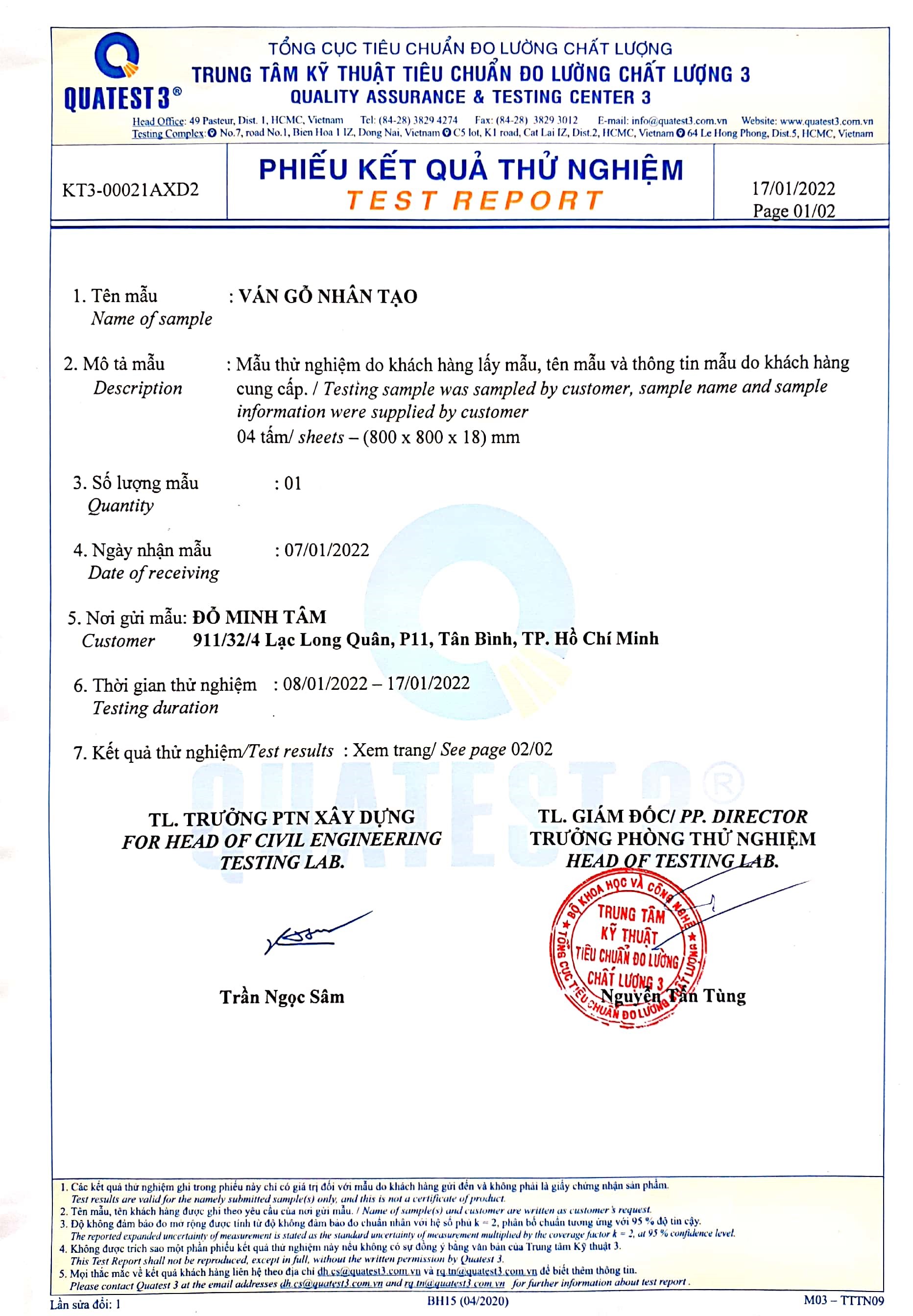

Việc sản xuất thử sử dụng máy đùn trục vít đôi đường kính 65 mm, dài 1800 mm, công suất 300 kg/giờ thành phẩm. Nguyên liệu nhựa là PE. Vật liệu rời rạc là gỗ được nghiền thành hạt kích thước từ 3-5 mm. Nhựa PE được làm nóng chảy tới nhiệt độ 190 °C trong xi lanh máy đùn 10, được đùn ra từ ba đầu đùn 4 tạo thành ba lớp nhựa rộng 1200 mm, dày 2 mm. Ba lớp nhựa này được dẫn theo ba khuôn dẫn nhựa 11 tới các trục lăn định hình 9. Ba khuôn dẫn nhựa 11 được cấp nhiệt độ 190 °C để duy trì nhiệt độ của các lớp nhựa. Hai lớp hạt gỗ được đầu rải 5 rải xen kẽ giữa ba lớp nhựa đang ở trạng thái nóng chảy ở vị trí trước các trục lăn định hình 9. Năm lớp này sau khi được nén và làm nguội bởi các trục lăn định hình 9 tạo thành tấm vật liệu rộng 1200 mm, dày 15 mm. Tấm vật liệu này được đưa qua bộ phận làm láng mặt, trong đó mặt ngoài tấm vật liệu được hóa dẻo ở nhiệt độ 190 °C bằng các tấm cấp nhiệt 12, sau đó được làm nguội và láng mặt bằng các tấm thép nguội 13. Sau khi cắt biên, sản phẩm của quá trình sản xuất thử là tấm WPC có kích thước 2440 mm x 1220 mm x 15 mm, đạt các tiêu chuấn quy định để được sử dụng làm cốp pha trong xây dựng.

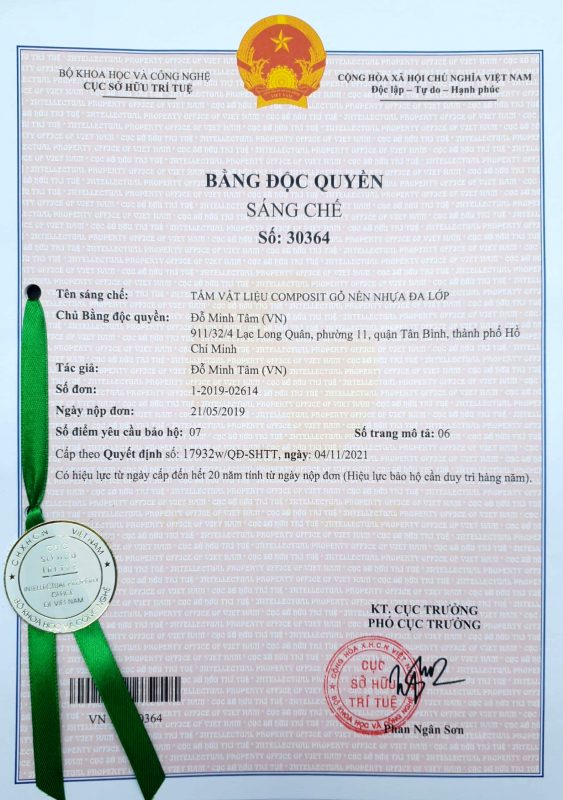

Bản quyền Sở hữu Công nghiệp

Sản phẩm và phương pháp đã được cấp Bằng Độc quyền Sáng chế số 30364 tại Việt Nam theo Quyết định số 17932w/QĐ-SHTT ngày 04/11/2021 và đã được nộp đơn đăng ký Độc quyền Sáng chế tại các lãnh thổ khả dụng toàn cầu.